Существующая классификация спиртов, в том числе и для водки, отражает их химическую чистоту и концентрацию. В зависимости от задействованого сырья и степени очистки, ГОСТ подразделяет «спирт этиловый ректификованный» на: первого сорта (для производства алкогольных напитков не используется), высшей очистки, «Базис», «Экстра», «Люкс», «Альфа» или «Пшеничная слеза».

Нормы Reg. EU определяют только один вид спирта «ethyl alcohol of agricultural origin», сходный по составу со спиртом «Базис», а COFR — «neutral spirit», c ограничением нижнего порога спиртуозности (190° proof) и без указания его химической чистоты. Косвенно, состав американского спирта можно определить по существующим спецификациям на продукты «extra neutral alcohol», «pharma grade», «higt-purity» и др.

Для нано- и микро- спиртзавода количество производственных отделений сводится к минимуму, так как необходимость в их организации может появиться только в процессе масштабирования бизнеса.

Пищевой спирт производят методом брожения натуральных сельскохозяйственных культур, которые содержат крахмал и (или) сахара. Для достижения заданного качества его очищают и концентрируют в специальных тепло-массообменных аппаратах.

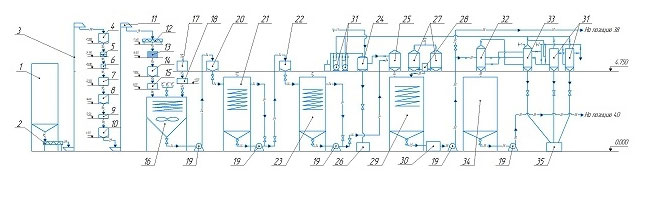

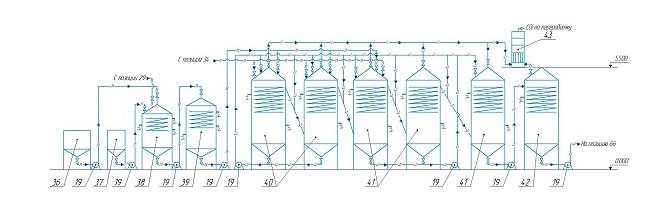

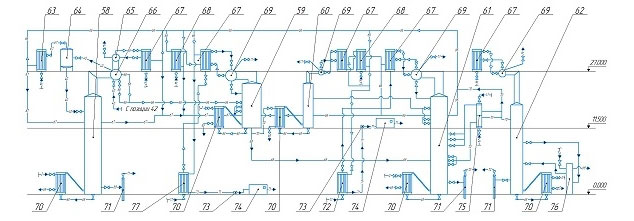

Основные этапы включают приёмку и помол зерна, соложение, осахаривание и ферментацию для получения спирта, а также дистилляцию для отделения и очистки этанола. Помимо прочего, в процессе производства получают ценные побочные продукты, такие как сухая барда, используемая в качестве корма для животных.

У Busler Stills Ukraine есть уникальный опыт комплектации высокоэффективных линий производства спирта с применением технологических процессов первичной и последующей обработки сырья до готового продукта:

В зависимости от вида сырья и технологической схемы производства, практический выход спирта достигает 81,5–93 % от теоретически возможного.

Эспертность Busler Stills Ukraine основана на разработке и производстве технологического оборудования для мини производства этилового спирта, согласно действующего технологического регламента, и (или) по более совершенным схемам получения этанола.

По сравнению с классической схемой, такой подход позволяет снизить расход пара до 40%, уменьшает потери сбраживаемых сахаров, за счёт снижения интенсивности химических реакций, снижает время и количество нагреваемой воды, следовательно, затраты на энергоресурсы минимальны.

Ферментационные процессы крайне чувствительны к внешним факторам и гигиенические требования к ним высоки. Для точного воспроизведения схемы сбраживания сусла применяем автоматику, что позволяет управлять ходом ферментации и контролировать важные параметры бражки.

Усредненные расходы при непрерывном производстве спирта этилового ректификата составляют:

— Расход зерна (крахмал 51% мас.) — 32кг/дал.

— Расход бражки (8% об.)-13,2 дал/дал.

— Удельный расход пара — 32-55 (70) кг/дал

— Удельный расход охлаждающей воды (18,0ºС) — 1,6 куб.м/дал

— Удельный расход питьевой воды — 0,5 куб.м/дал

— Расход электроэнергии — 2,1-4 кВт/дал

Наши инженеры доступны для обсуждения Вашего проекта по телефону или электронной почте. Свяжитесь с нами.

+380 (97) 5781 934 (WhatsApp)